ТЭЦ - Thermal power station

А тепловая электростанция это электростанция в котором тепловая энергия конвертируется в электроэнергия. В большинстве случаев пар -приводной турбина преобразует тепло в механическую энергию как промежуточное звено в электрическую. Вода нагревается, превращается в пар и приводит в движение паровая турбина что движет электрический генератор. После прохождения турбины пар конденсированный в конденсатор и переработали туда, где он был нагрет. Это известно как Цикл Ренкина. Наибольшая вариативность конструкции тепловых электростанций обусловлена разными источниками тепла: ископаемое топливо используются ядерная энергия, солнечная энергия, биотопливо и сжигание отходов. Некоторые тепловые электростанции также предназначены для производства тепла для промышленных целей, для районное отопление, или же опреснение воды, помимо выработки электроэнергии.

Виды тепловой энергии

Почти все угольные электростанции, нефть, ядерный, геотермальный, солнечная тепловая электрическая, и мусоросжигательные заводы, а также многие газовые электростанции являются тепловыми. Натуральный газ часто сгорел в газовые турбины а также котлы. В отходящее тепло от газовой турбины, в виде горячего выхлопного газа, можно использовать для подъема пара, пропуская этот газ через парогенератор с рекуперацией тепла (HRSG). Затем пар используется для привода паровой турбины в комбинированный цикл установка, повышающая общую эффективность. Электростанции, сжигающие уголь, горючее, или природный газ часто называют электростанции на ископаемом топливе. Немного биомасса Появились и тепловые электростанции. Неядерные тепловые электростанции, в частности станции, работающие на ископаемом топливе, которые не используют когенерация иногда упоминаются как обычные электростанции.

Коммерческий электрическая сеть электростанции обычно строятся в больших масштабах и рассчитаны на непрерывную работу. Практически все электростанции используют трехфазный электрические генераторы для производства электроэнергии переменного тока (AC) на частота 50 Гц или 60 Гц. Крупные компании или учреждения могут иметь собственные электростанции для снабжения обогрев или электричество к своим объектам, особенно если пар создается для других целей. Паровые электростанции использовались для управления большинством кораблей на протяжении большей части 20 века.[нужна цитата ]. Судовые электростанции обычно напрямую соединяют турбину с гребными винтами корабля через редукторы. Электростанции на таких судах также поставляют пар для небольших турбин, приводящих в движение электрогенераторы для выработки электроэнергии. Ядерная морская двигательная установка используется, за некоторыми исключениями, только на военно-морских судах. Было много турбо-электрический корабли, на которых паровая турбина приводит в действие электрогенератор, питающий электрический двигатель за движение.

Когенерация установки, часто называемые установками комбинированного производства тепла и электроэнергии (ТЭЦ), производят как электроэнергию, так и тепло для технологического тепла или обогрева помещений, например пар и горячую воду.

История

В поршневой паровой двигатель используется для производства механической энергии с 18 века, с заметными улучшениями, внесенными Джеймс Ватт. Когда в 1882 г. были открыты первые коммерчески развитые центральные электростанции в г. Станция Перл-Стрит в Нью-Йорке и Электростанция Holborn Viaduct в Лондоне использовались поршневые паровые машины. Развитие паровая турбина в 1884 г. предоставил более крупные и эффективные конструкции машин для центральных электростанций. К 1892 году турбина считалась лучшей альтернативой поршневым двигателям;[1] турбины предлагали более высокие скорости, более компактное оборудование и стабильное регулирование скорости, позволяющее параллельно синхронную работу генераторов на общей шине. Примерно после 1905 года турбины полностью заменили поршневые двигатели на крупных центральных электростанциях.

Самые большие из когда-либо построенных поршневых двигателей-генераторов были построены в 1901 г. Надземная железная дорога Манхэттена. Каждый из семнадцати единиц весил около 500 тонн и имел мощность 6000 киловатт; современный турбинный агрегат с таким же рейтингом весил бы примерно на 20% больше.[2]

Эффективность выработки тепловой энергии

Энергоэффективность традиционной тепловой электростанции определяется как коммерческая энергия, произведенная в процентах от теплотворная способность из израсходованного топлива. Простой цикл газовая турбина достигает эффективности преобразования энергии от 20 до 35%.[3] Типичные угольные электростанции, работающие при давлении пара 170 бар и 570 ° C, работают с КПД от 35 до 38%,[4] с современными установками, работающими на ископаемом топливе, с эффективностью 46%.[5] Системы комбинированного цикла может достигать более высоких значений. Как и у всех тепловых двигателей, их эффективность ограничена и регулируется законами термодинамика.

В Эффективность Карно диктует, что более высокий КПД может быть достигнут за счет повышения температуры пара. Электростанции на ископаемом топливе с докритическим давлением могут достичь КПД 36–40%. Сверхкритический конструкции имеют КПД в диапазоне от низкого до среднего 40%, с новыми «сверхкритическими» конструкциями, использующими давление выше 4400 фунтов на квадратный дюйм (30,3 МПа) и многоступенчатым повторным нагревом, достигающим эффективности 45-48%.[4] Выше критическая точка за воды 705 ° F (374 ° C) и 3212 фунтов на кв. дюйм (22,06 МПа), нет фаза перехода от воды к пару, но только постепенное уменьшение плотность.

В настоящее время большинство атомных электростанций должны работать при температурах и давлениях ниже, чем у угольных электростанций, чтобы обеспечить более консервативный запас безопасности в системах, отводящих тепло от ядерного топлива. Это, в свою очередь, ограничивает их термодинамический КПД 30–32%. Некоторые изучаемые перспективные конструкции реакторов, такие как очень высокотемпературный реактор, Усовершенствованный реактор с газовым охлаждением, и реактор со сверхкритической водой, будет работать при температурах и давлениях, аналогичных нынешним угольным установкам, обеспечивая сопоставимую термодинамическую эффективность.

Энергия тепловой электростанции, не используемая для производства электроэнергии, должна покидать станцию в виде тепла в окружающую среду. Этот отходящее тепло может пройти через конденсатор и избавляться от охлаждающая вода или в градирни. Если вместо этого отработанное тепло используется для районное отопление, это называется когенерация. Важным классом тепловых электростанций является класс, связанный с опреснение удобства; они обычно встречаются в пустынных странах с большими запасами натуральный газ, и на этих заводах производство пресной воды и электричество являются одинаково важными побочными продуктами.

Другие типы электростанций имеют другие ограничения эффективности. Наиболее гидроэлектростанции в США около 90 процентов эффективны в преобразовании энергии падающей воды в электричество.[6] а эффективность ветряная турбина ограничено Закон Беца, примерно до 59,3%.

Стоимость электроэнергии

Прямые затраты на электроэнергию, производимую тепловой электростанцией, являются результатом стоимости топлива, капитальных затрат на установку, рабочей силы оператора, технического обслуживания и таких факторов, как обращение с золой и ее удаление. Косвенные социальные или экологические затраты, такие как экономическая ценность воздействия на окружающую среду или воздействие на окружающую среду и здоровье полного топливного цикла и вывода станции из эксплуатации, обычно не относятся к затратам на генерацию тепловых станций в коммунальной практике, но могут быть частью экологической Оценка воздействия на.

Котел и паровой цикл

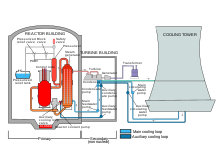

в Атомная Электростанция поле, парогенератор относится к определенному типу крупных теплообменник используется в реактор с водой под давлением (PWR) для термического соединения первичной (реакторная установка) и вторичной (паровая установка) систем, в которых вырабатывается пар. В ядерном реакторе под названием кипящий реактор (BWR) вода кипятится для производства пара непосредственно в самом реакторе, и здесь нет агрегатов, называемых парогенераторами.

В некоторых промышленных условиях также могут быть паропроизводящие теплообменники, называемые парогенераторы с рекуперацией тепла (HRSG), которые используют тепло от некоторых промышленных процессов, чаще всего с использованием горячих выхлопных газов газовой турбины. Парогенерирующий котел должен производить пар с высокой чистотой, давлением и температурой, необходимыми для паровой турбины, которая приводит в действие электрический генератор.

Геотермальные растения не нуждаются в котлах, поскольку они используют естественные источники пара. Теплообменники могут использоваться там, где геотермальный пар очень агрессивен или содержит чрезмерное количество взвешенных твердых частиц.

Парогенератор на ископаемом топливе включает экономайзер, а паровой барабан, а печь с парогенерирующими трубами и змеевиками пароперегревателя. Необходимо предохранительные клапаны расположены в подходящих местах для сброса избыточного давления в котле. Воздух и дымовые газы оборудование тракта включает: принудительную тягу (FD) поклонник, подогреватель воздуха (AP), топка котла, вытяжной (ID) вентилятор, золоуловители (электрофильтр или же рукавный фильтр ), а дымовая труба.[7][8][9]

Подогрев и деаэрация питательной воды

В питательная вода котла используется в пар бойлер - это средство передачи тепловой энергии от горящего топлива механической энергии прядильной машины. паровая турбина. Общая питательная вода состоит из рециркуляционной воды. конденсат вода и очищенная пополнять запасы воды. Поскольку металлические материалы, с которыми он контактирует, подвержены воздействию коррозия при высоких температурах и давлениях подпиточная вода перед использованием подвергается высокой степени очистки. Система смягчители воды и ионный обмен деминерализаторы производят воду настолько чистую, что она случайно становится электрическим изолятор, с проводимость в диапазоне 0,3–1,0 микросименс на сантиметр. Подпиточная вода на установке мощностью 500 МВт составляет около 120 галлонов США в минуту (7,6 л / с) для замены воды, отбираемой из барабанов котла для управления чистотой воды, а также для компенсации небольших потерь из-за утечек пара в системе.

Цикл питательной воды начинается с откачки конденсатной воды из конденсатор после прохождения паровых турбин. Расход конденсата при полной нагрузке на заводе мощностью 500 МВт составляет около 6000 галлонов США в минуту (400 л / с).

Вода нагнетается в два этапа и проходит через серию из шести или семи нагревателей промежуточной питательной воды, нагреваясь в каждой точке паром, отводимым из соответствующего канала на турбинах, и на каждой ступени нагревается. Обычно в середине этой серии нагревателей питательной воды и перед второй ступенью повышения давления конденсат плюс подпиточная вода протекает через деаэратор[10][11] который удаляет растворенный воздух из воды, дополнительно очищая и уменьшая ее коррозионную активность. После этого можно дозировать воду с помощью гидразин, химическое вещество, которое удаляет оставшиеся кислород в воде ниже 5 частей на миллиард (ч / млрд).[нечеткий ] Он также дозируется pH агенты контроля, такие как аммиак или же морфолин сохранить остаток кислотность низкий и поэтому не вызывает коррозии.

Работа котла

Котел прямоугольный печь около 50 футов (15 м) по бокам и 130 футов (40 м) в высоту. Его стенки состоят из сетки стальных труб высокого давления диаметром около 2,3 дюйма (58 мм).[нужна цитата ]

Топливо, такое как угольная пыль Воздух вдувается в печь через горелки, расположенные в четырех углах, или вдоль одной стены, или двух противоположных стен, и воспламеняется, чтобы быстро гореть, образуя большой огненный шар в центре. В тепловое излучение огненного шара нагревает воду, которая циркулирует по трубкам котла по периметру котла. Скорость циркуляции воды в котле в три-четыре раза больше производительности. Как вода в котел циркулирует, поглощает тепло и превращается в пар. Он отделен от воды внутри барабана наверху печи. Насыщенный пар вводится в перегрев подвесные трубы, которые висят в самой горячей части дымовых газов на выходе из печи. Здесь пар перегревается до 1000 ° F (540 ° C), чтобы подготовить его для турбины.

Установки, использующие газовые турбины для нагрева воды для преобразования в паровые котлы, известные как парогенераторы с рекуперацией тепла (HRSG). Тепло выхлопных газов газовых турбин используется для производства перегретого пара, который затем используется в обычном цикле производства водяного пара, как описано в газотурбинные парогазовые установки раздел.

Котельная печь и паровой барабан

Вода поступает в котел через участок конвекционного канала, называемый экономайзер. От экономайзера он переходит в паровой барабан и оттуда он проходит через сливные трубы к входным коллекторам в нижней части водяных стенок. Из этих коллекторов вода поднимается через водяные стенки печи, где часть ее превращается в пар, а смесь воды и пара затем снова поступает в паровой барабан. Этот процесс может быть движим исключительно естественная циркуляция (поскольку вода в нисходящих трубах более плотная, чем смесь воды и пара в водяных стенках) или с помощью насосов. В паровом барабане вода возвращается в сливные стаканы, и пар проходит через серию паровые сепараторы и сушилки, удаляющие из пара капли воды. Затем сухой пар поступает в змеевики пароперегревателя.

Вспомогательное оборудование топки котла включает: каменный уголь подающие форсунки и запальные пистолеты, воздуходувки, водяные фурмы и смотровые окна (в стенках печи) для наблюдения за внутренним пространством печи. Печь взрывы из-за накопления горючих газов после отключения можно избежать путем вымывания таких газов из зоны горения перед воспламенением угля.

Паровой барабан (а также перегреватель змеевики и коллекторы) имеют вентиляционные и дренажные отверстия, необходимые для первоначального запуска.

Перегреватель

Электростанции, работающие на ископаемом топливе, часто имеют перегреватель секция в парогенерирующей печи.[нужна цитата ] Пар проходит через сушильное оборудование внутри парового барабана в пароперегреватель - набор трубок в печи. Здесь пар забирает больше энергии от горячих дымовых газов за пределами трубы, и его температура теперь перегрета выше температуры насыщения. Затем перегретый пар направляется по магистральным паропроводам к клапанам перед турбиной высокого давления.

Атомные паровые электростанции не имеют таких секций, но производят пар практически в насыщенных условиях. Экспериментальные атомные станции были оснащены перегревателями, работающими на ископаемом топливе, в попытке снизить общие эксплуатационные расходы станции.[нужна цитата ]

Конденсация пара

Конденсатор конденсирует пар из выхлопа турбины в жидкость, чтобы его можно было перекачивать. Если конденсатор можно сделать более холодным, давление выхлопного пара снизится и эффективность цикл увеличивается.

Поверхностный конденсатор представляет собой кожухотрубный теплообменник в котором охлаждающая вода циркулирует по трубкам.[8][12][13][14] Отработанный пар из турбины низкого давления входит в кожух, где он охлаждается и превращается в конденсат (воду), протекая по трубам, как показано на диаграмме рядом. Такие конденсаторы используют паровые эжекторы или же роторный двигатель -приводные выхлопы для непрерывного удаления воздуха и газов со стороны пара для поддержания вакуум.

Для достижения наилучшего КПД температура в конденсаторе должна поддерживаться на минимальном уровне, чтобы достичь минимально возможного давления в конденсируемом паре. Так как температуру конденсатора почти всегда можно поддерживать значительно ниже 100 ° C, где температура давление газа воды намного меньше атмосферного, конденсатор обычно работает при вакуум. Таким образом, необходимо предотвратить утечку неконденсируемого воздуха в замкнутый контур.

Обычно охлаждающая вода вызывает конденсацию пара при температуре около 25 ° C (77 ° F), что создает абсолютное давление в конденсаторе около 2–7кПа (0.59–2.07 дюйм рт. ст. ), т.е. вакуум около -95 кПа (-28 дюймов рт. ст.) относительно атмосферного давления. Значительное уменьшение объема, которое происходит, когда водяной пар конденсируется в жидкость, создает низкий вакуум, который помогает протаскивать пар и повышать эффективность турбин.

Ограничивающим фактором является температура охлаждающей воды, которая, в свою очередь, ограничена преобладающими средними климатическими условиями в месте расположения электростанции (возможно, зимой можно снизить температуру за пределы турбины, что приведет к чрезмерной конденсации в воздухе). турбина). Установкам, работающим в жарком климате, возможно, придется снизить производительность, если их источник охлаждающей воды конденсатора станет теплее; к сожалению, это обычно совпадает с периодами высокого спроса на электроэнергию для кондиционер.

В конденсаторе обычно используется либо циркулирующая охлаждающая вода из градирни отводить отработанное тепло в атмосферу, или прямоточное охлаждение (OTC) вода из реки, озера или океана. В Соединенных Штатах около двух третей электростанций используют безрецептурные системы, которые часто оказывают значительное неблагоприятное воздействие на окружающую среду. Воздействие включает тепловое загрязнение и уничтожение большого количества рыб и других водных видов на водозаборники охлаждающей воды.[15][16]

Тепло, поглощаемое циркулирующей охлаждающей водой в трубках конденсатора, также необходимо отводить, чтобы поддерживать способность воды охлаждаться во время циркуляции. Это достигается путем откачки теплой воды из конденсатора через естественную тягу, принудительную тягу или принудительную тягу. градирни (как видно на соседнем изображении), которые снижают температуру воды за счет испарения примерно на 11-17 ° C (20-30 ° F). отходящее тепло в атмосферу. Циркуляционный расход охлаждающей воды в 500 МВт единица около 14,2 м3/ с (500 футов3/ с или 225 000 галлонов США / мин) при полной нагрузке.[17]

Трубки конденсатора изготовлены из латунь или же нержавеющая сталь чтобы противостоять коррозии с обеих сторон. Тем не менее, они могут быть загрязнены изнутри во время работы бактериями или водорослями в охлаждающей воде или минеральными отложениями, которые препятствуют теплопередаче и уменьшают термодинамическая эффективность. Многие установки включают в себя автоматическую систему очистки, которая циркулирует по трубкам в виде шариков из губчатой резины, чтобы вычистить их, не отключая систему.[нужна цитата ]

Охлаждающая вода, используемая для конденсации пара в конденсаторе, возвращается к своему источнику без каких-либо изменений, кроме нагрева. Если вода возвращается в местный водоем (а не в циркуляционную градирню), ее часто добавляют прохладной «сырой» водой, чтобы предотвратить тепловой удар при сбросе в этот водоем.

Другая форма конденсационной системы - это конденсатор с воздушным охлаждением. Процесс аналогичен процессу радиатор и вентилятор. Отработанное тепло из секции низкого давления паровой турбины проходит через трубы конденсации, трубы обычно имеют оребрение, а окружающий воздух выталкивается через ребра с помощью большого вентилятора. Пар конденсируется в воду для повторного использования в пароводяном цикле. Конденсаторы с воздушным охлаждением обычно работают при более высокой температуре, чем версии с водяным охлаждением. При экономии воды эффективность цикла снижается (что приводит к увеличению количества углекислого газа на мегаватт-час электроэнергии).

Снизу конденсатора мощный конденсатные насосы рециркулировать конденсированный пар (воду) обратно в водяной / паровой цикл.

Подогреватель

Печи электростанций могут иметь секцию подогревателя, содержащую трубы, нагреваемые горячими дымовыми газами вне труб. Отработанный пар из турбины высокого давления проходит через эти нагретые трубы для сбора большего количества энергии перед приводом в действие турбины среднего, а затем низкого давления.

Воздушный путь

Предусмотрены внешние вентиляторы, обеспечивающие достаточное количество воздуха для горения. Вентилятор первичного воздуха забирает воздух из атмосферы и сначала нагревает воздух в воздухоподогревателе для большей экономии. Затем первичный воздух проходит через измельчители угля и переносит угольную пыль к горелкам для впрыска в печь. Вентилятор вторичного воздуха забирает воздух из атмосферы и сначала нагревает воздух в воздухоподогревателе для большей экономии. Вторичный воздух смешивается с потоком угля / первичного воздуха в горелках.

Вытяжной вентилятор помогает вентилятору FD, вытягивая горючие газы из топки, поддерживая давление в топке немного ниже атмосферного, чтобы избежать утечки продуктов сгорания из корпуса котла.

Генератор паровой турбины

Турбогенератор состоит из ряда паровых турбины соединены между собой и генератором на общем валу. Обычно на одном конце находится турбина высокого давления, за ней следует турбина среднего давления и, наконец, одна, две или три турбины низкого давления и генератор. По мере того, как пар проходит через систему и теряет давление и тепловую энергию, он расширяется в объеме, что требует увеличения диаметра и более длинных лопастей на каждой последующей стадии для извлечения оставшейся энергии. Вся вращающаяся масса может составлять более 200 метрических тонн и 100 футов (30 м) в длину. Он настолько тяжелый, что его нужно продолжать медленно вращать даже в выключенном состоянии (на 3 об / мин ) так, чтобы вал даже немного не прогибался и не выходил из равновесия. Это настолько важно, что это одна из шести функций аварийного отключения аккумуляторных батарей на объекте. (Остальные пять аварийное освещение, коммуникация, сигнализация станции, система водородных уплотнений генератора и смазочное масло турбогенератора.)

Для типичной электростанции конца 20-го века перегретый пар из котла подается по трубопроводу диаметром 14–16 дюймов (360–410 мм) при давлении 2400 фунтов на кв. Дюйм (17 МПа; 160 атм) и температуре 1000 ° F (540 ° C). к турбине высокого давления, где его давление падает до 600 фунтов на квадратный дюйм (4,1 МПа; 41 атм) и до 600 ° F (320 ° C) температуры через ступень. Он выходит через линии холодного повторного нагрева диаметром 24–26 дюймов (610–660 мм) и возвращается в котел, где пар повторно нагревается в специальных подвесных трубках для повторного нагрева до 1 000 ° F (540 ° C). Горячий пар повторного нагрева направляется в турбину промежуточного давления, где он попадает в оба температура и давление и выходит непосредственно к турбинам низкого давления с длинными лопастями и, наконец, выходит в конденсатор.

Генератор, обычно около 30 футов (9 м) в длину и 12 футов (3,7 м) в диаметре, содержит стационарный статор и спиннинг ротор, каждая из которых содержит мили тяжелых медь дирижер. Обычно нет постоянного магнит, таким образом предотвращая черные начинается. В эксплуатации генерирует до 21000 амперы в 24 000 вольт AC (504 МВтэ), когда он раскручивается на 3000 или 3600 об / мин, синхронизированный с Энергосистема. Ротор вращается в герметичной камере, охлаждаемой водород газ, выбранный потому, что он имеет самый высокий из известных коэффициент теплопередачи любого газа и за его низкую вязкость, что снижает парусность убытки. Эта система требует особого обращения во время запуска, когда воздух в камере сначала вытесняется углекислый газ перед заливкой водородом. Это гарантирует, что взрывной водород–кислород окружающая среда не создается.

В частота электросети 60 лет Гц через Северная Америка и 50 Гц в Европа, Океания, Азия (Корея и части Япония являются заметными исключениями), а части Африка. Желаемая частота влияет на конструкцию больших турбин, поскольку они оптимизированы для одной конкретной скорости.

Электроэнергия поступает на распределительную площадку, где трансформаторы увеличить напряжение для передачи к месту назначения.

В паротурбинные генераторы иметь вспомогательные системы, позволяющие им работать удовлетворительно и безопасно. Генератор паровой турбины, являясь вращающимся оборудованием, обычно имеет тяжелый вал большого диаметра. Поэтому валу требуются не только опоры, но и его необходимо удерживать на месте во время работы. Чтобы свести к минимуму сопротивление трения вращению, вал имеет ряд подшипники. Вкладыши подшипников, в которых вращается вал, облицованы материалом с низким коэффициентом трения, например Бэббит металл. Смазка масла предусмотрена, чтобы дополнительно уменьшить трение между валом и опорной поверхностью и ограничить тепло, вырабатываемое.

Газовый тракт дымовой трубы и очистка

Поскольку горение дымовые газы Выходя из котла, он проходит через вращающуюся плоскую корзину из металлической сетки, которая забирает тепло и возвращает его поступающему свежему воздуху по мере вращения корзины. Это называется подогреватель воздуха. Газ, выходящий из котла, насыщен летучая зола, которые представляют собой крошечные сферические частицы золы. Дымовой газ содержит азот вместе с продуктами сгорания углекислый газ, диоксид серы, и оксиды азота. Летучая зола удаляется тканевые карманные фильтры в рукавные фильтры или же электрофильтры. После удаления побочный продукт летучей золы иногда можно использовать в производстве конкретный. Однако эта очистка дымовых газов происходит только на установках, оснащенных соответствующей технологией. Тем не менее, большинство угольных электростанций в мире не имеют таких мощностей.[нужна цитата ] Законодательство в Европе было эффективным для снижения загрязнения дымовыми газами.Япония использует технологию очистки дымовых газов более 30 лет, а США - более 25 лет. Китай сейчас начинает бороться с загрязнением, вызванным угольными электростанциями.

Где требуется по закону, оксид серы и азота загрязняющие вещества удалены скрубберы дымовых газов которые используют измельченный известняк или другой щелочной влажная суспензия для удаления этих загрязняющих веществ из отходящего дымового газа. Другие устройства используют катализаторы для удаления соединений закиси азота из потока дымовых газов. Газ движется вверх по дымовая труба может к этому времени упасть примерно до 50 ° C (120 ° F). Типичная дымовая труба может иметь высоту 150–180 метров (490–590 футов) для рассеивания оставшихся компонентов дымового газа в атмосфере. Самая высокая дымовая труба в мире составляет 419,7 метра (1377 футов) в высоту. Экибастузская ГРЭС-2 Электростанция в Казахстан.

В США и ряде других стран моделирование атмосферной дисперсии[18] необходимы исследования для определения высоты дымовой трубы, необходимой для соблюдения местных загрязнение воздуха нормативно-правовые акты. Соединенные Штаты также требуют, чтобы высота дымовой трубы соответствовала так называемому "хорошая инженерная практика "(GEP) высота стека.[19][20] В случае существующих дымовых труб, которые превышают высоту дымовых труб GEP, при любых исследованиях моделирования рассеивания загрязнения воздуха для таких дымовых труб должна использоваться высота дымовых труб GEP, а не фактическая высота дымовых труб.

Вспомогательные системы

Установка и хранилище подпиточной воды котла

Поскольку происходит непрерывный отбор пара и непрерывный возврат конденсат к котлу, потери из-за продувка и утечки должны быть устранены для поддержания желаемого уровня воды в паровом барабане котла. Для этого в систему котловой воды добавляется постоянная подпиточная вода. Примеси в исходной воде, поступающей в установку, обычно состоят из кальций и магний соли, которые придают твердость к воде. Жесткость подпиточной воды котла приведет к образованию отложений на поверхности воды в трубах, что приведет к перегреву и выходу труб из строя. Таким образом, соли должны быть удалены из воды, и это делается с помощью установки деминерализации воды (DM). Установка DM обычно состоит из катионных, анионных и смешанных теплообменников. Любые ионы в конечной воде этого процесса состоят в основном из ионов водорода и гидроксид-ионов, которые рекомбинируют с образованием чистой воды. Очень чистая вода DM становится очень агрессивной, когда она поглощает кислород из атмосферы, из-за ее очень высокого сродства к кислороду.

Производительность установки DM определяется типом и количеством солей в исходной воде. Тем не менее, некоторое хранилище необходимо, так как завод DM может быть остановлен на техническое обслуживание. Для этого устанавливается накопительный бак, из которого непрерывно отбирается вода ДМ для подпитки котла. Резервуар для воды DM изготовлен из материалов, не подверженных воздействию агрессивной воды, таких как ПВХ. Трубопроводы и клапаны обычно из нержавеющей стали. Иногда поверх воды в резервуаре устанавливается паровая заслонка или пончик из нержавеющей стали, чтобы избежать контакта с воздухом. Подпитка DM обычно добавляется в паровом пространстве поверхностный конденсатор (т.е. со стороны вакуума). Эта конструкция не только распыляет воду, но также деаэрируется вода DM, при этом растворенные газы удаляются деаэратором через эжектор, прикрепленный к конденсатору.

Система подготовки топлива

На угольных электростанциях сырой уголь из зоны хранения угля сначала измельчается на мелкие кусочки, а затем подается в бункеры подачи угля в котлах. Уголь следующий измельченный в очень мелкий порошок. Измельчители могут быть шаровые мельницы, вращающийся барабан шлифовальные машины, или другие типы шлифовальных машин.

Некоторые электростанции горят горючее а не уголь. Масло должно оставаться теплым (выше его температура застывания ) в резервуарах для хранения мазута, чтобы масло не застывало и не перекачалось. Масло обычно нагревается примерно до 100 ° C перед тем, как прокачиваться через сопла для распыления топочного мазута.

Котлы на некоторых электростанциях используют переработанный природный газ в качестве основного топлива. Другие электростанции могут использовать переработанный природный газ в качестве вспомогательного топлива в случае прекращения их подачи основного топлива (угля или нефти). В таких случаях на топках котла предусматриваются отдельные газовые горелки.

Запретная передача

Запретная передача (или «поворотный механизм») - это механизм, предназначенный для вращения вала турбогенератора на очень низкой скорости после останова агрегата. Как только установка "отключена" (т.е. закрывается впускной клапан пара), турбина останавливается по инерции. Когда он полностью останавливается, вал турбины имеет тенденцию отклоняться или изгибаться, если ему позволено оставаться в одном положении слишком долго. Это связано с тем, что тепло внутри корпуса турбины имеет тенденцию концентрироваться в верхней половине корпуса, делая верхнюю половину вала более горячей, чем нижняя половина. Следовательно, вал может деформироваться или погнуться на миллионные доли дюйма.

Этого небольшого отклонения вала, обнаруживаемого только датчиками эксцентриситета, было бы достаточно, чтобы вызвать разрушительные вибрации для всего паротурбинного генератора при его повторном запуске. Таким образом, вал автоматически поворачивается на низкой скорости (около 1% от номинальной скорости) с помощью блокирующего механизма, пока он не остынет достаточно для полной остановки.

Масляная система

Вспомогательный насос масляной системы используется для подачи масла при запуске паротурбинного генератора. Он подает гидравлическую систему масла, необходимую для основного впуска пара запорного клапана паровой турбины, руководящих регулирующих клапанов, систем нефтеносных и уплотнений, соответствующего гидравлического реле и других механизмов.

При заданной частоте вращения турбины во время пусков насос, приводимый в действие главным валом турбины, берет на себя функции вспомогательной системы.

Генератор охлаждения

В то время как небольшие генераторы могут охлаждаться воздухом, всасываемым через фильтры на входе, для более крупных генераторов обычно требуются специальные устройства охлаждения. Водород газовое охлаждение в масляном корпусе используется, потому что оно имеет самые высокие из известных коэффициент теплопередачи любого газа и за его низкую вязкость что уменьшает парусность убытки. Эта система требует особого обращения во время запуска, когда воздух в корпусе генератора сначала вытесняется углекислый газ перед заливкой водородом. Это гарантирует, что высоко легковоспламеняющийся водород не смешивается с кислород в воздухе.

Давление водорода внутри кожуха поддерживается чуть выше атмосферное давление чтобы избежать попадания наружного воздуха. Водород должен быть изолирован от утечки наружу в месте выхода вала из корпуса. Торцевые уплотнения вокруг вала устанавливаются с очень маленьким кольцевым зазором, чтобы избежать трения между валом и уплотнениями. Уплотнительное масло используется для предотвращения утечки газообразного водорода в атмосферу.

В генераторе также используется водяное охлаждение. Поскольку катушки генератора имеют потенциал около 22 кВ Изолирующий барьер, такой как тефлон, используется для соединения водопровода и высоковольтных обмоток генератора. Используется деминерализованная вода с низкой проводимостью.

Генераторная система высокого напряжения

Напряжение генератора для современных генераторов, подключенных к электросети, составляет от 11 кВ в меньших единицах 30 кВ в более крупных единицах. Высоковольтные провода генератора обычно представляют собой большие алюминиевые каналы из-за их высокого тока по сравнению с кабелями, используемыми в небольших машинах. Они заключены в заземленные алюминиевые шинные каналы и поддерживаются подходящими изоляторами. Высоковольтные провода генератора подключены к повышающему трансформаторы для подключения к высоковольтному электрическая подстанция (обычно в диапазоне от 115 кВ до 765 кВ) для дальнейшей передачи по местной электросети.

Необходимость защита и приборы учета включены для высоковольтных проводов. Таким образом, паротурбинный генератор и трансформатор образуют единый блок. Меньшие по размеру блоки могут использовать общий повышающий трансформатор генератора с отдельными автоматическими выключателями для подключения генераторов к общей шине.

Система мониторинга и сигнализации

Большинство оперативных средств управления электростанцией автоматические. Однако иногда может потребоваться ручное вмешательство. Таким образом, установка оснащена мониторами и системами сигнализации, которые предупреждают операторов установки, когда определенные рабочие параметры серьезно отклоняются от их нормального диапазона.

Аварийное освещение и связь с батарейным питанием

Центральная аккумуляторная система, состоящая из свинцово-кислотный элемент Предусмотрены блоки для подачи аварийного электричества, когда это необходимо, к важным элементам, таким как системы управления электростанцией, системы связи, система водородных уплотнений генератора, насосы смазочного масла турбины и аварийное освещение. Это важно для безопасного отключения агрегатов без повреждений в аварийной ситуации.

Система циркуляции воды

Для рассеивания тепловой нагрузки от выхлопного пара основной турбины, конденсата из сальникового конденсатора пара и конденсата из нагревателя низкого давления путем обеспечения непрерывной подачи охлаждающей воды в главный конденсатор, что приводит к конденсации.

По оценкам, потребление охлаждающей воды внутренними электростанциями снизит доступность электроэнергии для большинства тепловых электростанций к 2040–2069 гг.[21]

Смотрите также

- Котел

- Обработка биоугля на тепловых электростанциях

- Когенерация

- Градирни

- Стоимость электроэнергии по источникам

- Энергетический урожай

- Дымовая труба

- Электростанция на ископаемом топливе

- Геотермальная энергия

- Комбинированный цикл интегрированной газификации

- Железный порошок

- Список крупнейших электростанций

- Перечень отказов ТЭЦ

- Атомная энергия

- Электростанция

- Поверхностный конденсатор

- Водотрубный котел

Рекомендации

- ^ первые дни индустрии электростанций. CUP Архив. 1940 г.

- ^ Мори Кляйн, Создатели энергии: пар, электричество и люди, которые изобрели современную Америку Bloomsbury Publishing USA, 2009 г. ISBN 1-59691-677-X

- ^ «DOE - Ископаемая энергия: как работают турбинные электростанции». Fossil.energy.gov. Архивировано из оригинал 27 мая 2010 г.. Получено 2011-09-25.

- ^ а б Джон Зактруба, КПД электростанций разных типов, Brighthub Engineering. Проверено 24 апреля 2019.

- ^ Глобальный институт CCS, 5. Эффективность производства тепловой энергии., Технологии энергоэффективности: обзорный отчет, 1 марта 2014. Проверено 24 апреля 2019.

- ^ Справочник по климату, гидроэнергетика, Центр Пью по глобальному изменению климата, Октябрь 2009 г.

- ^ British Electricity International (1991). Практика современной электростанции: внедрение современной практики энергосистем (3-е издание (12 томов) изд.). Пергамон. ISBN 978-0-08-040510-0.

- ^ а б c Babcock & Wilcox Co. (2005). Steam: его создание и использование (41-е изд.). ISBN 978-0-9634570-0-4.

- ^ а б Томас Эллиотт, Као Чен, Роберт Суонекамп (соавторы) (1997). Стандартный справочник по силовой установке (2-е изд.). McGraw-Hill Professional. ISBN 978-0-07-019435-9.CS1 maint: несколько имен: список авторов (связь)

- ^ Деаэраторы под давлением

- ^ "Evoqua Water Technologies" (PDF). www.usfilter.com.

- ^ а б Ориентационный курс по контролю за загрязнением воздуха с сайта Учебного института по проблемам загрязнения воздуха

- ^ а б Экономия энергии в паровых системах В архиве 2007-09-27 на Wayback Machine Рисунок 3а, Схема поверхностного конденсатора (перейдите к странице 11 из 34 страниц pdf)

- ^ Роберт Терстон Кент (Главный редактор) (1936). Справочник инженеров-механиков Кента (Одиннадцатое издание (двухтомное) изд.). John Wiley & Sons (серия руководств по проектированию Wiley).

- ^ Экономический анализ для заключительного раздела 316 (b) Правило о существующих объектах (Отчет). Забор охлаждающей воды. Вашингтон, округ Колумбия: Агентство по охране окружающей среды США (EPA). Май 2014. с. 1-3. EPA-821-R-14-001.

- ^ «Забор охлаждающей воды». EPA. 2017-08-30.

- ^ Маульбетч, Джон; Заммит, Кент (06.05.2003). «Затраты на модернизацию системы охлаждения» (PDF). Забор охлаждающей воды. EPA. Архивировано из оригинал (PDF) 9 марта 2008 г.. Получено 2006-09-10. Семинар EPA по технологиям забора охлаждающей воды, Арлингтон, Вирджиния.

- ^ Бейчок, Милтон Р. (2005). Основы диспергирования дымового газа (4-е изд.). авторское издание. ISBN 978-0-9644588-0-2. www.air-dispersion.com

- ^ Руководство по определению надлежащей инженерной практики высоты штабеля (Документ технической поддержки для Правил высоты штабеля), пересмотренное, 1985, публикация EPA № EPA – 450 / 4–80–023R, Агентство по охране окружающей среды США (NTIS № PB 85–225241)

- ^ Лоусон младший, Р. Э. и В. Х. Снайдер, 1983. Определение высоты стека для надлежащей инженерной практики: демонстрационное исследование для электростанции, 1983, публикация EPA № EPA – 600 / 3–83–024. Агентство по охране окружающей среды США (NTIS No. PB 83–207407)

- ^ Мишель Т. Х. ван Влит, Дэвид Виберг, Сильвен Ледук и Кейван Риахи (4 января 2016 г.). «Уязвимость энергосистемы и адаптация к изменениям климата и водных ресурсов». Природа Изменение климата. 6 (4): 375–380. Bibcode:2016NatCC ... 6..375В. Дои:10.1038 / nclimate2903.CS1 maint: несколько имен: список авторов (связь)

внешняя ссылка

- Тепловая электростанция: индийский контекст

- Обычная угольная электростанция

- Схема электростанции

- Справочники по электростанциям

- Пароструйные эжекторы

- Рекомендации по производительности пароструйного эжектора

- Первый на YouTube и второй на YouTube видеолекция С. Банерджи "Тепловые электростанции"